El Kanban es un sistema que ayuda a las fábricas a ser más eficientes al organizar mejor su producción. Este método se originó en Toyota y se ha expandido a muchas industrias. En este artículo, exploraremos cómo se utiliza Kanban en las fábricas en 2024, sus principios básicos, cómo implementarlo, sus ventajas y algunos casos de éxito.

Puntos Clave

- Kanban nació en Toyota y se ha adoptado en muchas industrias para mejorar la producción.

- El sistema Kanban utiliza tarjetas visuales para gestionar el flujo de trabajo y reducir el desperdicio.

- Implementar Kanban requiere pasos específicos y herramientas adecuadas para ser efectivo.

- El uso de Kanban puede aumentar la eficiencia, reducir desperdicios y mejorar la colaboración en equipos.

- La tecnología moderna ha digitalizado las tarjetas Kanban, haciendo el sistema aún más eficiente.

Historia y Origen del Kanban en Fábricas

El nacimiento en Toyota

El sistema Kanban nació en los años cincuenta en Toyota, Japón. Fue ideado por el ingeniero industrial Taiichi Ohno como parte de la metodología Lean manufacturing. Ohno se inspiró en los supermercados americanos, donde los productos se reponen según la demanda del cliente. Este enfoque ayudó a Toyota a enfrentar la crisis industrial post Segunda Guerra Mundial.

Evolución a lo largo de los años

Desde su creación, Kanban ha evolucionado significativamente. Inicialmente, se usaban tarjetas físicas para gestionar la producción. Con el tiempo, se han incorporado tecnologías digitales, especialmente con la llegada de la Industria 4.0. Hoy en día, muchas fábricas utilizan software avanzado para seguir y optimizar sus procesos de producción.

Adopción en otras industrias

Aunque Kanban comenzó en la industria automotriz, su éxito llevó a su adopción en otros sectores. Desde la manufactura hasta la tecnología, muchas empresas han implementado Kanban para mejorar la eficiencia y reducir el desperdicio. La flexibilidad del sistema permite adaptarlo a diferentes tipos de producción y necesidades empresariales.

Fundamentos del Kanban en la Industria

Principios básicos del Kanban

Kanban es una metodología que sigue la filosofía Lean, buscando optimizar las plantas industriales. Se basa en la gestión del suministro de componentes a través de tarjetas visuales, conocidas como Kanban. Estas tarjetas ayudan a controlar el flujo de trabajo y asegurar que solo se produzca lo necesario, reduciendo inventarios y costos.

Diferencias entre sistemas push y pull

En un sistema push, la producción se basa en predicciones y se empuja a través de la cadena de suministro. En cambio, en un sistema pull, como el Kanban, la producción se basa en la demanda real. Esto significa que cada etapa del proceso solicita lo que necesita de la etapa anterior, evitando excesos y reduciendo desperdicios.

Importancia de las tarjetas Kanban

Las tarjetas Kanban son esenciales para el funcionamiento del sistema. Actúan como señales que indican cuándo y cuánto producir. Cada tarjeta contiene información crucial como la descripción del producto, el proveedor, el destinatario, y fechas importantes. Además, permiten una visión global y sincronizada de los procesos en la planta, facilitando la identificación de problemas y la mejora continua.

Implementar Kanban requiere una visión clara y continua de los procesos, asegurando que cada etapa solo produzca lo necesario y en el momento justo.

Implementación del Kanban en Fábricas Modernas

Primeros pasos para la implementación

Para empezar con Kanban, lo primero es entender sus principios básicos. Es esencial tener claro que Kanban se basa en la demanda real y no en predicciones. Aquí te dejo unos pasos iniciales:

- Identificar los procesos actuales y mapearlos.

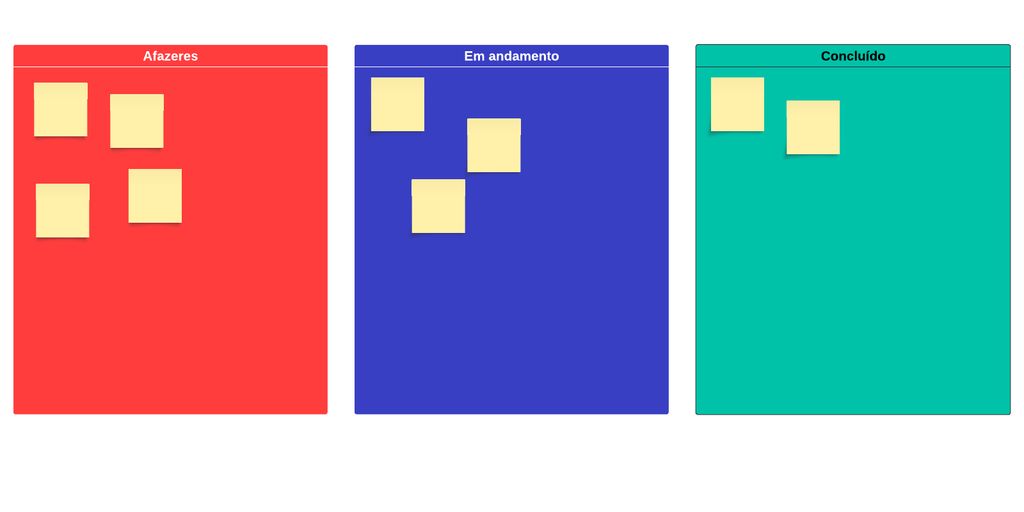

- Definir las etapas del flujo de trabajo (por ejemplo, "Por hacer", "En proceso", "Hecho").

- Crear tarjetas Kanban para cada tarea o producto.

- Establecer límites de trabajo en progreso (WIP) para evitar sobrecargas.

- Monitorear y ajustar continuamente el sistema.

Herramientas y materiales necesarios

Para implementar Kanban, necesitas algunas herramientas básicas:

- Tarjetas Kanban: Estas tarjetas contienen información crucial sobre cada tarea o producto.

- Tablero Kanban: Un panel visual donde se colocan las tarjetas para seguir el progreso.

- Software Kanban: Opcional, pero útil para digitalizar y automatizar el proceso.

Errores comunes y cómo evitarlos

Al implementar Kanban, es fácil cometer algunos errores. Aquí te dejo los más comunes y cómo evitarlos:

- No establecer límites de WIP: Esto puede llevar a sobrecargas y caos. Asegúrate de definir límites claros.

- Ignorar la retroalimentación: El sistema Kanban requiere ajustes constantes basados en la retroalimentación. No te saltes este paso.

- Falta de capacitación: Todos en el equipo deben entender cómo funciona Kanban. Invierte tiempo en formación.

Implementar Kanban no es un proceso de una sola vez. Requiere ajustes y mejoras continuas para ser realmente efectivo.

Ventajas de Usar Kanban en la Producción

Mejora en la eficiencia

El sistema Kanban permite visualizar el desarrollo del trabajo, lo que facilita identificar cada fase del ciclo de producción. Esto ayuda a detectar y solucionar problemas rápidamente, mejorando la eficiencia general. Además, al limitar el trabajo en curso (WIP), se previenen cuellos de botella y se optimiza el flujo de trabajo.

Reducción de desperdicios

Kanban ayuda a evitar la sobreproducción y el exceso de inventario, lo que se traduce en un ahorro significativo de espacio y recursos. Al trabajar bajo demanda, solo se produce lo necesario, eliminando todo aquello que no aporta valor al producto final. Esto no solo reduce costos, sino que también contribuye a una producción más sostenible.

Mayor colaboración entre equipos

El uso de tarjetas Kanban y tableros visuales fomenta una mejor comunicación y colaboración entre los diferentes equipos de trabajo. Todos pueden ver el estado de las tareas y entender en qué etapa se encuentra cada una. Esto facilita la coordinación y asegura que todos estén alineados con los objetivos del proyecto.

Implementar Kanban no solo mejora la eficiencia y reduce desperdicios, sino que también crea un ambiente de trabajo más colaborativo y enfocado en la mejora continua.

Tecnología y Kanban: La Industria 4.0

Digitalización de las tarjetas Kanban

En la era de la Industria 4.0, la digitalización ha transformado las tarjetas Kanban tradicionales en herramientas digitales. Estas tarjetas digitales permiten un seguimiento en tiempo real del inventario y del flujo de trabajo, mejorando la eficiencia y reduciendo errores. Además, son accesibles desde cualquier dispositivo con conexión a internet, lo que facilita la colaboración entre equipos.

Uso de software para la gestión Kanban

El software especializado en Kanban ha revolucionado la forma en que las fábricas gestionan sus procesos. Estas herramientas no solo automatizan la actualización de las tarjetas, sino que también proporcionan análisis detallados y reportes que ayudan a identificar cuellos de botella y áreas de mejora. Algunos programas populares incluyen Jira, Trello y Kanbanize.

Beneficios de la automatización

La automatización en el contexto de Kanban trae múltiples beneficios. Entre ellos se encuentran:

- Reducción de tiempos de espera: Las máquinas y sistemas automatizados pueden procesar tareas más rápido que los humanos.

- Mejora en la precisión: Al minimizar la intervención humana, se reducen los errores.

- Mayor flexibilidad: Los sistemas automatizados pueden adaptarse rápidamente a cambios en la demanda o en el proceso de producción.

La integración de tecnología avanzada en el sistema Kanban no solo optimiza la producción, sino que también crea un entorno de trabajo más colaborativo y eficiente.

Casos de Éxito: Kanban en Fábricas Reales

Ejemplos de fábricas que usan Kanban

Muchas fábricas han adoptado Kanban con resultados sorprendentes. Nike es un gran ejemplo. A finales de los 90, enfrentaron una crisis de imagen debido a las malas condiciones laborales en sus fábricas. Implementaron Kanban y otros principios Lean, lo que les permitió mejorar sus procesos y recuperar la confianza del público.

Resultados obtenidos

Los resultados de implementar Kanban en fábricas como la de Nike han sido impresionantes:

- Reducción del tiempo de ciclo: Las fábricas han logrado disminuir el tiempo que toma completar un proceso de producción.

- Mejora en la calidad: Al enfocarse en la demanda real y no en pronósticos, se reducen los errores y defectos.

- Mayor satisfacción del cliente: Al entregar productos de mejor calidad y a tiempo, la satisfacción del cliente aumenta.

Lecciones aprendidas

De estos casos de éxito, podemos extraer varias lecciones importantes:

- La importancia de la adaptación: Cada fábrica es diferente, y es crucial adaptar Kanban a las necesidades específicas de cada una.

- Compromiso del equipo: La implementación de Kanban requiere el compromiso y la colaboración de todos los niveles de la organización.

- Mejora continua: Kanban no es una solución mágica; requiere una evaluación y ajuste constantes para seguir siendo efectivo.

Implementar Kanban puede transformar una fábrica, pero requiere dedicación y un enfoque en la mejora continua.

En nuestra sección "Casos de Éxito: Kanban en Fábricas Reales", descubrirás cómo diversas fábricas han mejorado su productividad usando Kanban. ¡No te pierdas estos inspiradores testimonios!

Conclusión

En resumen, el método Kanban ha demostrado ser una herramienta valiosa para las fábricas en 2024. Su capacidad para mejorar la eficiencia, reducir el desperdicio y facilitar la comunicación entre los equipos lo convierte en una opción atractiva para muchas industrias. Además, la digitalización de las tarjetas y tableros Kanban ha permitido una mayor accesibilidad y facilidad de uso, adaptándose a los tiempos modernos. Así que, si estás buscando optimizar tu proceso de producción, ¡Kanban podría ser la solución que necesitas!

Preguntas Frecuentes

¿Qué es Kanban y para qué se utiliza?

Kanban es una metodología visual para gestionar el flujo de trabajo y los inventarios en una fábrica. Se utiliza para optimizar la producción y reducir desperdicios.

¿Cuál es el origen del sistema Kanban?

El sistema Kanban fue creado por Taiichi Ohno en Toyota durante los años 50 como parte de la metodología Lean manufacturing.

¿Qué significa la palabra ‘Kanban’?

La palabra ‘Kanban’ es japonesa y se traduce como ‘tarjeta visual’, ya que ‘kan’ significa ‘visual’ y ‘ban’ significa ‘tarjeta’.

¿Cómo funciona un sistema Kanban?

En un sistema Kanban, se utilizan tarjetas para indicar cuándo se necesita más material en una etapa de producción. Estas tarjetas ayudan a controlar el flujo de trabajo y asegurar que solo se produzca lo necesario.

¿Cuáles son las ventajas de usar Kanban en fábricas?

Las ventajas incluyen una mayor eficiencia, reducción de desperdicios, mejor colaboración entre equipos y una producción más ajustada a la demanda.

¿Cómo se relaciona Kanban con la Industria 4.0?

En la Industria 4.0, Kanban se digitaliza mediante software especializado, lo que permite una gestión más precisa y automatizada de las tarjetas y los flujos de trabajo.